摒弃多把刀具的繁杂,仅需一把铣削刀具,提升铝材料加工

汽车行业面临着一个关于“重量”的进退两难的困境。例如2017年在美国生产的所谓轻型车辆,平均重量达4,044磅——所以说,它们并不总是名副其实。新的零部件和技术使车辆重量增加,但同时从环境方面考量又要求制造商要想办法减轻重量。作为轻型材料的金属铝能够解决这个难题,但是它的铣削和加工面临挑战。在本文中,全球金属切削领域的领军企业山特维克可乐满汽车部的全球经理爱德华多·德波诺 (Eduardo Debone) 为我们讲解如何通过单工序铣刀摆脱困境。

金属铝将永远被视为可以“成就飞行梦想”的材料。铝材料在航空领域的应用甚至早于1800年代晚期第一架飞行器的诞生,即:斐迪南·冯·齐柏林伯爵 (Count Ferdinand Zeppelin) 所打造的著名的铝框架同名飞艇:齐柏林飞艇。铝材料的轻量特征使其时至今日依然受欢迎。例如其应用于汽车发动机,有助于大幅减轻车辆重量和节约燃油

再比如,同样是交通领域,一辆欧洲载客轿车的动力系统通常包含大约80千克铝材料,这使得诸如发动机和齿轮箱这类部件成为倍受关注的减重措施首选。鉴于铝材料越来越受欢迎,机床刀具制造商就需要专门的切削刀具解决方案来使金属铝成为更理想的工件材料佳选。

零件复杂性

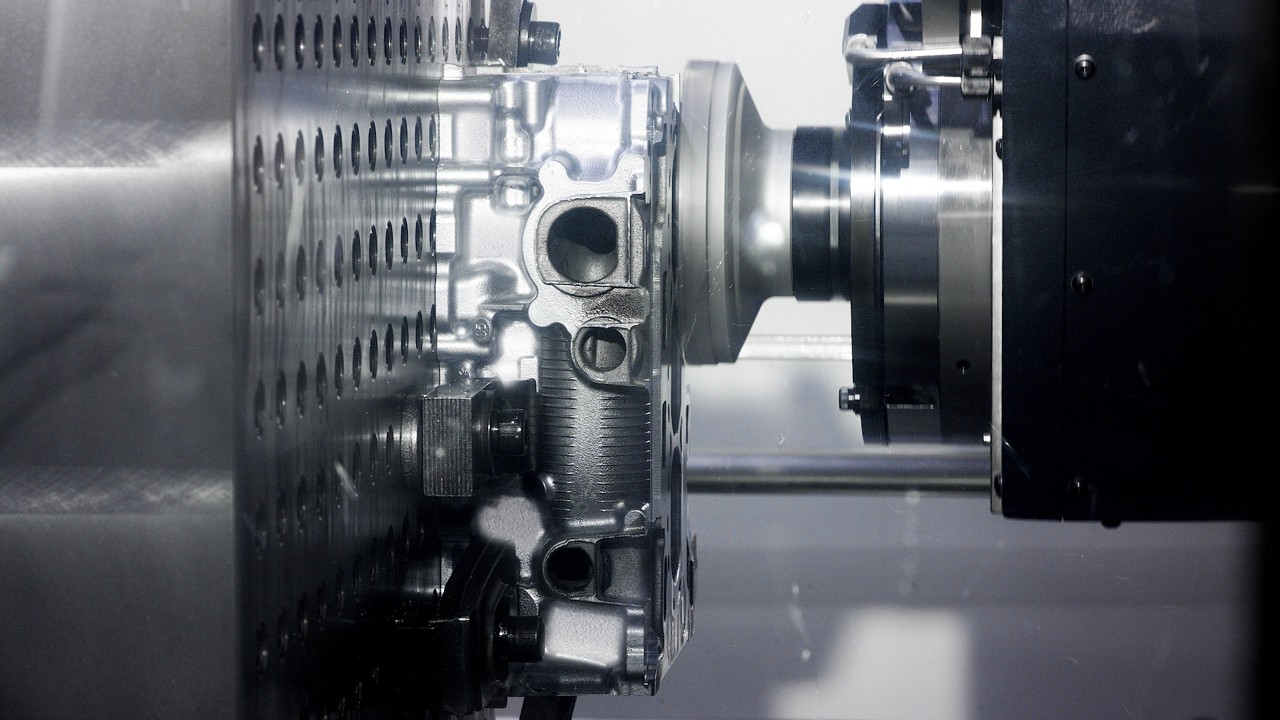

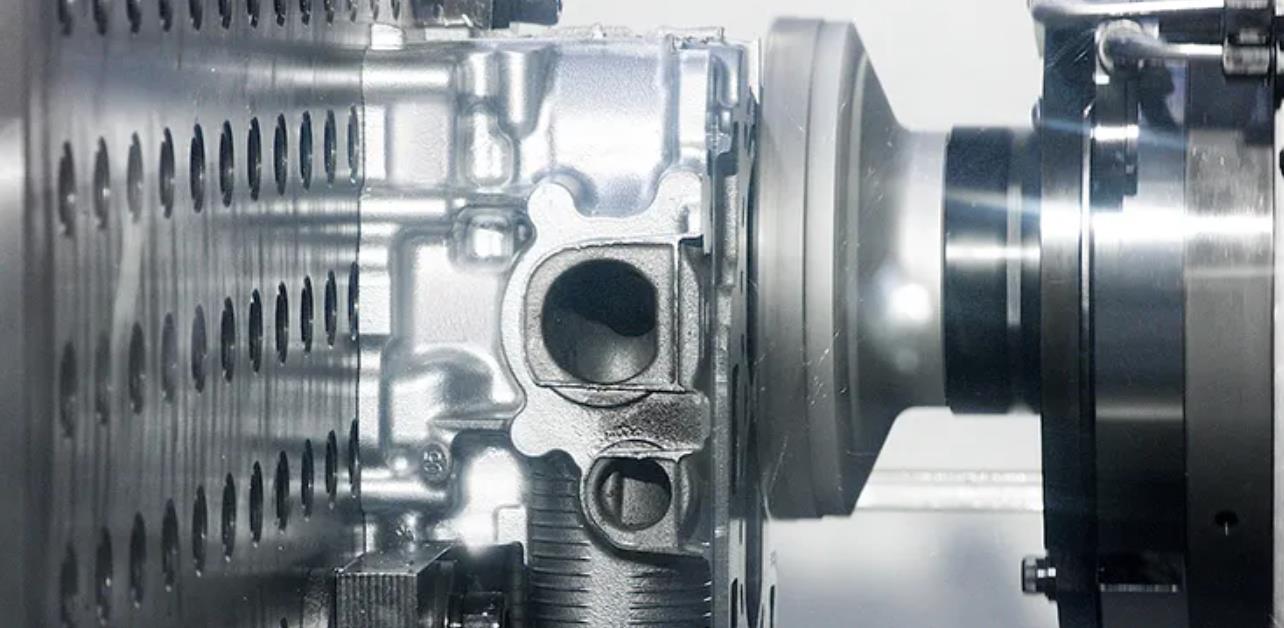

气缸体是车辆发动机的主要构件,其负责容纳若干移动部件,这些部件合力生成车辆移动所需的动力。多年来,气缸体都是由铸铁材料打造的,但如今的乘用车为了减轻重量普遍选择铝合金材料。

在汽车零部件生产中,气缸体的制造所涉及的机床数量最多,工艺流程也往往较为复杂,且所允许的公差范围小。一些关键和复杂的汽车零部件 (如气缸体) 的粗加工和精加工是一个昂贵且耗时的过程。整个过程需要用到若干不同刀具,这就意味着装夹调试的频率增多且需要更多冷却液来降低摩擦加剧而产生的热量。

发动机的气缸盖也是同样关键的部件,往往也使用铝材料打造。气缸盖负责将空气和燃料输送到燃烧室;同时由于它位于气缸体顶部,所以也负责容纳多种部件,如气门、火花塞和燃料喷射器等。同气缸体一样,气缸盖也需要复杂精细的高质量加工。

的确,铝材料比铸铁材料要轻,但同时它也要软得多。因此,糟糕的工件表面质量、产生毛刺以及不均匀的刀具磨损都是常见现象。那么,汽车制造商该如何战胜这些挑战,缩短生产周期、提高表面质量和节约成本呢?

“一序到位”的单工序解决方案

作为金属切削领域的专家,山特维克可乐满发现:创新的本质在于简单。以单工序解决方案取代多刀具进行面铣加工,铝材料加工方面的很多难题都可以迎刃而解。所谓单工序解决方案采用的是多功能型铣削刀具,即:同一把刀具可提供粗加工和精加工两种能力,因此减轻了铝材料所承受的切削力,进而实现更高品质的加工效果。

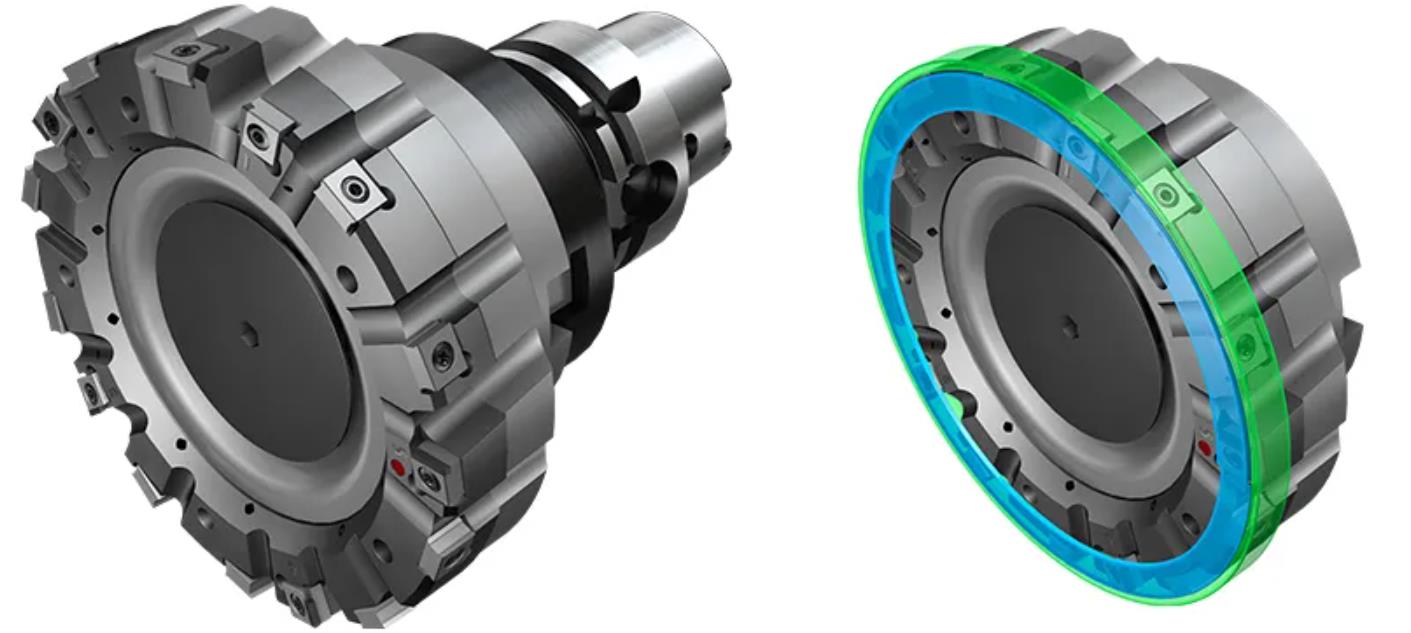

山特维克可乐满的铝材料加工解决方案包括若干独特的专利刀具设计,可实现无故障、精准且无毛刺的铣削加工。其中包括我们的 M5C90铝材料铣刀,属于M5产品系列,专门用于气缸盖、气缸体及所有铝材料零部件的粗、精面铣加工,推荐用于大切宽铣削,不适用于薄壁零部件。该刀具能够完成从粗加工到精加工的整个工艺过程,一序到位。

至关重要的是,该刀具能够仅仅通过一次走刀就完成从粗到精的整个铣削过程,且很多情况下,铣削深度可高达六毫米。我们已经见证了其显著成效:刀具寿命延长了五倍之多,生产周期缩短了足有200%。

M5系列刀具的一个关键特性是其阶进技术。一系列精准而耐用的多晶金刚石 (PCD) 刀片按照圆周环形布局,一层一层逐渐、少量地剔除工件材料,包括轴向和径向。此外,刀具的最后一个齿采用wiper修光刀片设计,保证出色的表面质量和平面度。wiper修光刀片和其他刀片的位置都是固定的,因此这也取消了复杂而耗时的调刀工艺。虽然一个汽车铝部件的整个制造过程需要若干刀具,但这一多功能性的解决方案使铝材料在加工过程中免于承受很多切削力。

作为汽车行业持续的环保性能追求的一部分,选择恰当的材料将成为车辆减重策略不可缺少的一部分。同时,诸如M5C90铝材料铣刀这样的刀具所实现的更简单的加工方法为制造商提供了一种能够满足复杂的铝材料各种加工要求的方式。如此看来,也许,铝材料可以顺理成章地成为解决汽车行业“重量”困境的一剂良方。