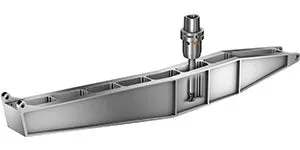

机身上有多种钛合金结构件。起落架支撑梁是薄底零件的一个示例。加工航空航天结构件时经常会遇到具有挑战性的情况,例如薄底板和薄壁、深型腔和小圆角。我们将通过专用刀具和方法帮助您克服这些挑战。

加工结构零件时的常见挑战:

深型腔,尤其是狭窄深型腔的加工需要长悬伸。这种情况具有挑战性,存在极大的振动风险。CoroMill® MH20专门针对ISO S、M和P材料的型腔加工而优化,保证安全可靠、无振动的长悬伸加工。

阅读有关CoroMill® MH20的更多信息

采用大吃刀量的高难度铣削策略会积聚热量并导致切削力过大,这会为刀具带来挑战。一项更加稳定的策略是对大切深 (ap) 和小切宽 (ae) 编程,结合可控的最大切屑厚度,实现对切削力的控制。由此能够以更高的切削速度和进给实现高进给加工,从而达到高金属去除率。

阅读有关CoroMill® Plura HFS ISO S的更多信息

为了克服薄底零件加工的挑战,山特维克可乐满开发出一种专用加工策略:

变螺旋刀具路径能够最大限度地确保零件稳定性,以减少底板变形

S30T和S40T可用于各类CoroMill®铣刀,以进行面铣、方肩铣、长刃铣、插铣、高进给铣削、仿形铣和槽铣。这两种材质共同将可靠持久的性能提升至一个新水平。

钛合金和高温合金铣削刀片和材质

开发S30T的主要目标是实现高生产率钛合金铣削。它兼具微晶硬质合金和耐磨PVD涂层的特性, 从而使切削刃非常锋利,具有抗疲劳和微崩刃特性,因此,切削刃即使在长时间连续高速切削的情况下也能保持锋利。

S40T为恶劣工况开发而成,它由高韧性硬质合金和薄CVD涂层组成。因此,这种材质能够经受住振动和其他恶劣的切削工况,从而保证更长的切削时间。其刃口磨损是可预测的,切削刃将逐渐变钝而不是崩刃。

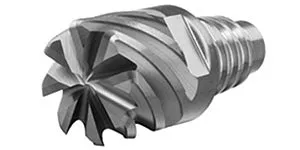

专用整体硬质合金立铣刀是2D型腔精加工的最佳选择。这些立铣刀专为钛合金而开发,能够以高金属去除率加工深型腔,而不会产生振动。

其他益处是能够以高切削参数实现高精度和长刀具寿命。

在钛合金零件中加工拐角时的理想组合是CoroMill® Plura与分层铣削方法。多次走刀不断地去除材料,从而确保小径向切深/接触角和低切削力。

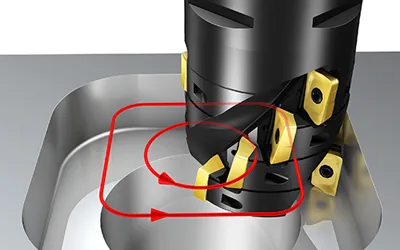

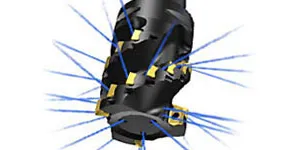

编程时通过顺时针运动圆弧切入 (逆时针不能解决切屑较厚的问题)。通过圆弧切入,退刀时的切屑厚度始终为零,从而能够实现更高的进给和更长的刀具寿命。凭借切入角和切屑减薄效应,圆刀片刀具能够实现最佳生产率和刀具寿命。采用S30T和S40T材质的CoroMill® 300具有内冷设计和密齿选项,因此是钛合金铣削的最佳选择。目前提供的刀片尺寸最大为20 mm (公制) 或1.0英寸 (英制)。

对于2D仿形铣削工序,我们能够提供从粗加工到精加工的完整解决方案。粗加工的最佳选择是采用钛合金专用材质S30T和S40T的CoroMill® 690。刀片底部特别的定位设计防止了刀片移动,加工安全可靠,金属去除率很高。该刀具还具有切削轻快,所需功率较低的特点。每个冷却液孔都带有螺纹,便于安装高压冷却应用所需的直径更小的喷嘴。

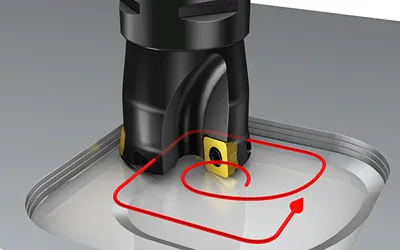

对于2D型腔粗加工,将圆弧坡走铣方法 (使用小切深,但每齿进给量可达1.0 mm) 与CoroMill® 210或CoroMill® MH20高进给铣刀搭配使用。这些刀具以出色的金属去除率实现轻快加工,适合所有加工理念和配置。

应用圆弧坡走铣方法的好处是减少了刀具数量 (无需使用钻头),同时提高了灵活性 - 可加工型腔的尺寸规格范围很广。备选刀具是采用相同编程策略的圆刀片铣刀,例如CoroMill® 300。

加工2D型腔时,使用CoroMill 390长刃铣刀 (配备尺寸为11 mm的刀片和全新钛合金材质S30T) 通过变螺旋线方法开型腔可实现出色的金属去除率。加工型腔时,保持较小的切触弧 - 加工一个大进刀孔 (通过钻孔或螺旋坡走铣),圆弧切入,然后通过大圆弧半径编程以避免拐角中产生振动。

我们的建议很简单:加工钛合金时一定要使用大量的冷却液,并尽可能采用高压冷却。与常规压力冷却相比,铣削钛合金时采用高压冷却将使刀具寿命翻倍。高压冷却更容易清除焊住的切屑,从而防止因切屑二次切削而损坏刀具。

建议:

为主轴和刀具采用中心冷却

得益于其出色的夹紧性能,这款夹头具有市面上的最佳抗拔出安全性,从而可在铣削和钻削工序中确保出色的稳定性和可达性。这项解决方案不仅有助于提高加工安全性和精度,而且能够通过简单快速的刀具装夹和换刀来提高生产效率。为了完全防止拔出,为侧楔式刀柄提供了带机械锁紧接口的夹套。